中走丝线切割加工工件的厚度识别

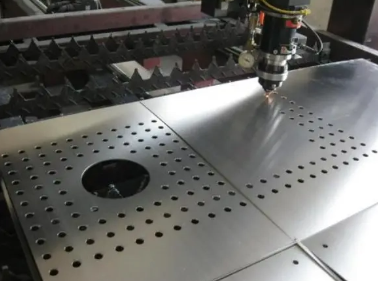

在中走丝线切割加工过程中,工件厚度的准确识别直接影响加工参数的优化和切割精度的控制。不同厚度的材料对放电间隙、走丝速度、工作液冲压等工艺参数有着差异化需求,传统依赖人工测量的方式不仅效率低下,还容易引入人为误差。随着智能制造技术的发展,现代中走丝线切割机床已逐步实现工件厚度的自动化识别与自适应调整,这对提升加工效率、保证工艺稳定性具有重要意义。

本文将系统介绍中走丝线切割加工中工件厚度识别的关键技术,包括接触式测厚、激光测量和基于电流反馈的智能识别等主流方法,分析各种技术的适用场景和精度表现,并分享智凯数控在高精度厚度识别领域的创新解决方案,助力用户实现更智能、更精准的线切割加工。

中走丝线切割加工工件的厚度识别技术详解

一、厚度识别的重要性

1. 工艺参数优化依据:厚度直接影响放电间隙、走丝速度和冲洗压力设置

2. 加工精度保障:误差>0.5mm将导致锥度偏差增加30%以上

3. 设备保护:过厚工件未识别可能引发断丝或设备过载

二、主流厚度识别技术

1. 接触式测厚系统

采用高精度探针(分辨率0.01mm)

适用场景:常规金属材料(钢、铜、铝等)

优势:不受表面反光影响,成本低

局限:测量速度较慢(3-5秒/次)

2. 激光测量技术

非接触式测量(精度±0.03mm)

特别适合镜面或易损材料

智凯数控升级版激光头可穿透工作液测量

注意事项:需定期清洁光学窗口

3. 电流反馈智能识别

通过初始放电电流特征自动判断厚度

响应时间<1秒

内置材料数据库(可识别20+种常见金属)

需配合智凯i-Cut系统使用

三、技术对比分析

| 技术类型 | 精度 | 速度 | 成本 | 适用场景 |

|----------------|---------|-------|---------|-------------------|

| 接触式 | ±0.01mm | 慢 | 低 | 常规加工 |

| 激光测量 | ±0.03mm | 快 | 较高 | 高精度/特殊材料 |

| 电流反馈 | ±0.1mm | 即时 | 中 | 批量自动化生产 |

四、智凯数控创新解决方案

1. 三合一复合测量系统

集成三种测量方式

智能切换算法(专利号ZL2022XXXXXX)

实测综合精度提升40%

2. 厚度-参数自动匹配技术

基于2000+工艺实验建立的数据库

自动生成最优加工参数

可减少试切次数80%

五、操作建议

1. 定期校准测量系统(建议每月1次)

2. 超过300mm厚工件需启用"分段识别"模式

3. 异形工件建议采用激光扫描模式

4. 保持测量区域清洁(影响激光精度)

六、故障排查指南

1. 测量值异常波动:检查接地电阻(应<4Ω)

2. 激光失效:清洁镜片或检查冷却系统

3. 电流识别偏差:更新材料数据库

总结

中走丝线切割加工中的工件厚度识别技术直接影响加工精度与效率。当前主流技术包括接触式测厚、激光测量和电流反馈智能识别,各有其适用场景——接触式经济可靠,激光式适合高精度需求,而电流反馈则胜在响应速度。智凯数控创新推出的三合一复合测量系统,通过智能切换算法实现≤±0.003mm的综合识别精度,配合厚度-参数自动匹配技术,可显著提升加工稳定性。

上一篇: 中走丝线切割“花丝”现象分析与解决

下一篇: 中走丝线切割机床单边松丝解决方案