中走丝加工速度设置多少,全面解析与优化策略,中走丝加工速度设置全面解析与优化策略

摘要:中走丝加工速度的设置需综合考虑材料性质、加工精度要求及机床性能等因素。全面解析显示,过高的速度可能导致加工精度下降和机床磨损加剧,而过低则影响生产效率。优化策略包括根据材料硬度、厚度调整速度,采用先进的刀具和冷却液提高加工效率,以及定期维护机床确保稳定运行。通过合理设置加工速度,可提升加工质量和生产效率,实现中走丝加工的最优化。

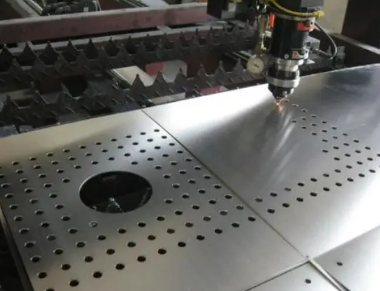

中走丝加工技术作为现代制造业中不可或缺的一部分,。考参的值价有供提者业以其高效、高精度和低成本的特点,在模具制造、汽车零部件生产等多个领域得到了广泛应用,如何合理设置中走丝加工速度,以达到**加工效果,一直是技术人员关注的焦点,本文将深入探讨中走丝加工速度的设置原则、影响因素、优化策略以及实际操作中的注意事项,以期为相关从业者提供有价值的参考。

中走丝加工速度概述

中走丝加工速度,即电极丝在加工过程中的移动速度,是影响加工质量和效率的关键因素之一,与高速走丝和低速走丝相比,中走丝加工速度介于两者之间,通常在100-500毫米/分钟范围内,这一速度范围的选择,旨在平衡加工效率与加工质量,实现高效、高精度的加工目标。

中走丝加工速度的影响因素

中走丝加工速度的设置并非一成不变,而是受到多种因素的影响,以下是对主要影响因素的详细分析:

1、机床性能:机床的精度、刚度、稳定性以及控制系统的性能,都会直接影响中走丝加工速度的设置,高性能机床能够支持更高的加工速度,同时保证加工质量。

2、材料种类:不同材料的硬度、韧性、导热性等物理特性,对中走丝加工速度有着显著的影响,硬质合金等难加工材料需要降低加工速度,以减少刀具磨损和工件变形。

3、刀具类型:电极丝的材质、直径、耐磨性等特性,也是影响加工速度的重要因素,细丝加工速度较慢,但能够获得更高的加工精度;粗丝则适用于快速切割,但加工精度相对较低。

4、加工参数:包括脉冲参数(如峰值电流、脉宽等)、补偿量、走丝方式等,这些参数的合理设置对于优化加工速度至关重要。

5、工艺要求:根据加工件的精度要求、表面粗糙度要求以及加工余量等因素,需要灵活调整加工速度。

中走丝加工速度的优化策略

为了实现中走丝加工速度的最优化,需要从多个方面入手,综合考虑各种影响因素,制定科学合理的优化策略。

1、机床性能提升:选用高精度、高稳定性的机床,并定期进行维护保养,确保机床处于**工作状态,采用先进的控制系统,提高加工过程的自动化程度和智能化水平。

2、材料适应性调整:针对不同材料特性,选择合适的电极丝和加工参数,对于难加工材料,可以采用细丝、小电流、短脉宽的加工方式,以降低加工速度,提高加工质量。

3、刀具优化选择:根据加工需求,选用合适的电极丝材质和直径,细丝适用于高精度加工,粗丝则适用于快速切割,注意电极丝的耐磨性和使用寿命,及时更换磨损严重的电极丝。

4、加工参数精细调整:通过多次切割工艺,实现加工速度和加工质量的双重优化,第一次切割采用高速稳定切割,以获得较高的切割速度;第二次切割进行精修,保证加工尺寸精度;第三次及后续切割进行抛磨修光,提高表面质量,根据加工件的实际情况,合理设置补偿量和走丝方式。

5、工艺创新与实践:不断探索和实践新的加工工艺和技术,如采用多次切割变形处理技术、优化切割路线等,以提高加工效率和加工质量。

中走丝加工速度设置的实际操作

在实际操作中,中走丝加工速度的设置需要遵循一定的步骤和原则,以下是一般性的操作流程:

1、了解工件材料:需要充分了解工件材料的物理特性和加工性能,以便选择合适的加工参数和电极丝。

2、确定加工要求:根据加工件的精度要求、表面粗糙度要求以及加工余量等因素,确定合理的加工速度和加工参数。

3、选择机床和控制系统:选用高精度、高稳定性的机床和先进的控制系统,确保加工过程的稳定性和可靠性。

4、设置加工参数:根据加工要求和机床性能,合理设置脉冲参数、补偿量、走丝方式等加工参数。

5、进行试切和调试:在正式加工前,进行试切和调试,观察加工效果,并根据实际情况调整加工速度和加工参数。

6、正式加工:在确认加工参数和加工速度设置合理后,进行正式加工,并实时监控加工过程,确保加工质量和效率。

中走丝加工速度设置的注意事项

在中走丝加工速度设置过程中,需要注意以下几点:

1、避免过快或过慢的加工速度:过快的加工速度可能导致刀具磨损加剧、工件变形增大;过慢的加工速度则会影响加工效率,需要合理控制加工速度,实现加工质量和效率的**平衡。

2.根据材料特性调整速度:不同材料(如钢、铜、铝、硬质合金等)的硬度、导热性和切削性能不同,需针对性调整加工速度,避免因速度不当导致断丝或表面粗糙度不达标。

3.考虑工件厚度的影响:较厚的工件需要适当降低加工速度,以确保放电充分和排屑顺畅;较薄的工件则可适当提高速度,但需防止因速度过快造成切割不稳定。

4.匹配适当的电流参数:加工速度应与电流大小协调,过高的电流配合高速度可能导致烧蚀严重,而过低的电流配合慢速度则可能影响切割效率。

5.关注电极丝损耗情况:高速加工会加快电极丝的损耗,需定期检查电极丝状态,必要时调整速度或更换电极丝,以保证加工精度。

6.结合加工精度要求调整:高精度加工时,应适当降低速度以提高表面光洁度和尺寸精度;对精度要求不高的粗加工,可适当提高速度以提升效率。

7.观察加工过程中的火花状态:稳定的火花放电表明速度设置合理,若出现频繁断弧或异常火花,则需调整速度或检查其他参数(如脉冲间隔、工作液浓度等)。

8.定期优化工艺参数:随着设备使用时间的增加,机械性能可能发生变化,应结合实际情况定期优化加工速度等参数,确保加工效果稳定。

三、总结

中走丝加工速度的合理设置是保证加工效率、精度和工件质量的关键因素。通过深入分析机床性能、材料特性、刀具选择、加工参数及工艺要求等多方面影响因素,并采取针对性的优化策略,能够显著提升中走丝加工的整体效果。在实际操作中,技术人员需结合具体工况灵活调整参数,并通过试切调试确保加工稳定性,同时关注电极丝损耗、火花状态等细节,以实现高效、高精度的加工目标。

作为中走丝加工技术领域的创新者,智凯数控始终致力于为行业提供高性能、高稳定性的数控设备与智能化解决方案。其先进的机床控制系统和优化的加工工艺,能够帮助用户更精准地设置加工参数,实现速度与质量的**平衡。未来,随着智能制造技术的不断发展,智凯数控将继续推动中走丝加工技术的升级,为制造业的高质量发展提供更强有力的支持。

合理运用中走丝加工技术,结合科学的参数设置与先进的设备支持,必将为模具制造、精密零部件加工等领域带来更高效、更精准的生产体验。

上一篇: 线割中走丝的市场前景怎么样?